Estrutura de forno rotativo da indústria de cimento e produtos refratários Introdução

O forno rotativo é um cilindro circular inclinado em um determinado ângulo (3~5°) e revestido com materiais refratários. O diâmetro e o comprimento do forno rotativo estão relacionados à vida cotidiana do volume do forno rotativo..

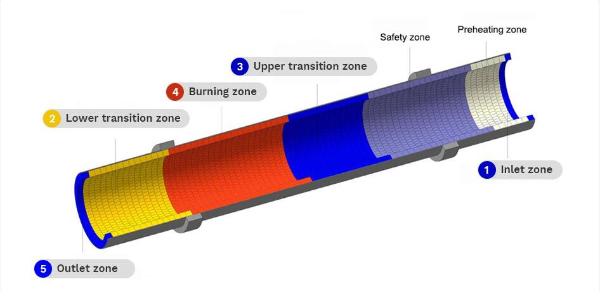

Estrutura operacional do forno rotativo

O forno rotativo é um cilindro circular inclinado em um determinado ângulo (3~5°) e revestido com materiais refratários. O diâmetro e o comprimento do forno rotativo estão relacionados à vida cotidiana do forno rotativo.

O volume de produção está diretamente relacionado.

Zona de decomposição

No novo forno de cimento do processo seco, 90% da matéria-prima é decomposta no sistema de pré-descomposição fora do forno, e o restante 10% está concluído na zona de decomposição no forno rotativo, principalmente a decomposição de carbonato de cálcio.

A temperatura do material na zona de decomposição é de 800 ~ 1000 ° C, e a temperatura do gás é de 1000 ~ 1400 ° C. Os principais ambientes enfrentados pelos materiais refratários no forno são alta temperatura, erosão química como álcalis, enxofre, e cloro, e estresse mecânico causado pela rotação do corpo do forno. Materiais refratários da zona de decomposição precisam ter uma boa resistência mecânica e resistência a ataques químicos, como alcalina.

Os materiais que podem ser usados incluem principalmente tijolos de espinélio, tijolos de alumina alta anti-flada, tijolos de silício molibdênio, e tijolos de alumina alta.

Zona de transição superior

Localizado atrás da zona de decomposição, A temperatura do gás de combustão no forno é de aproximadamente 1700 ° C. Afetado pela combustão de combustível, A temperatura do gás de combustão muda com frequência. A pele do forno nesta área está pendurada e cai de tempos em tempos. O revestimento está em contato direto com o gás de combustão e o clínico e está sujeito a estresse térmico grave. Muda com frequência e é suscetível à abrasão do clínquer, Gas de combustão de alta temperatura, e clinker

A erosão dos compostos de enxofre de carvão-alcalino e a tensão de redondeza do cilindro na área da correia das rodas.

A zona de transição superior precisa suportar o impacto e a erosão de alta temperatura a partir de parte da fase líquida do clínico de cimento, E também precisa ter uma boa força térmica.

Tijolos refratários geralmente incluem tijolos de sílica molibdênio, tijolos de espinélio de magnésia-alumina, e tijolos especiais de alumina anti-flaveração.

Zona de disparo

Na parte mais alta de temperatura do forno, A temperatura da chama pode atingir até 1800 ~ 2000 ℃, e a temperatura do material do forno pode atingir 1350 ~ 1400 ℃. Uma grande quantidade de clínico de cimento é formada. Uma pele estável no forno deve ser formada nesta parte para proteger os tijolos de forro. Além disso, Uma grande quantidade de compostos alcalinos e de enxofre nos materiais do forno volatiliza, Então os tijolos de forro devem ter peles de forno pendurado.

Desempenho, Pode suportar a erosão termoquímica dos componentes de fusão e compostos alcalinos e de enxofre na pele do forno, E também precisa suportar a tensão de choque térmico e os danos causados pelo colapso da pele do forno.

O estresse mecânico da rotação do corpo na zona de disparo é alta e a reação química é violenta. O material refratário é necessário para ter uma boa resistência de alta temperatura, resistência alcalina, e erosão do clínico de cimento. Ao mesmo tempo, o material refratário aqui precisa ser resistente ao forno para formar uma camada protetora na superfície do revestimento. Geralmente, tijolos de sílica molibdênio e tijolos de espinha periclase são usados.

Zona de transição inferior

Os tijolos de revestimento do forno na zona de transição inferior têm a tensão térmica do ar e clínquer de alta temperatura acima de 1400 ° C e são mais capazes de suportar o estresse do fluxo de ar empoeirado de alta temperatura e um clínico solidificado.

Abrasão, erosão do derretimento no clínico, enxofre e composto alcalino derretem e gás, deformação do cilindro de alta temperatura, e estresse da ovalidade na correia.

A temperatura na zona de transição inferior é menor que a da zona de disparo, E não há proteção de pele estável no forno. O clínico de cimento está fortemente corroído e corroído, e a faixa de flutuação de temperatura é grande. Portanto, Os materiais refratários nesta zona não apenas têm alta refratização e alta carga dos materiais refratários na zona de disparo. Além de suavizar a temperatura e alta resistência, Também deve ter uma boa resistência ao choque térmico e desempenho de suspensão do forno. Geralmente, Silicon molibdênio tijolos vermelhos e tijolos de periclase-spinel são usados.

Zona de resfriamento

A zona de resfriamento do novo processo de cimento seco é uma área semelhante à zona de transição inferior. O clínico de cimento esfria e solidifica nesta área e continua a avançar. Ele sai do forno através da boca do forno e entra no sistema de resfriamento. Nesta área, A temperatura do gás é tão alta quanto 1400 ° C e a temperatura flutua bastante. A moagem do clínquer e a erosão do fluxo de ar também são muito graves. O material refratário da zona de resfriamento precisa ter resistência ao desgaste, Resistência à corrosão alcalina, e boa resistência ao choque térmico. Tijolos de sílica molibdênio ou tijolos de alumina de alta flaacagem são geralmente usados.

Boca de forno dianteiro e traseiro

A boca do forno traseiro está localizado na conexão entre o forno pré-clina e o sistema de forno rotativo. A temperatura na sub-região é relativamente baixa, Mas está sujeito à erosão química da moagem das matérias -primas de cimento e dos compostos alcalinos e de enxofre circulavam e enriquecidos no forno; A boca do forno frontal está localizada no forno rotativo. Na posição de descarga, A temperatura flutua bastante e o clinker e a erosão do fluxo de ar são relativamente graves, que requer alta resistência ao desgaste, Estabilidade de choque térmico, e resistência à espalhamento do material.

Os materiais refratários nas entradas da frente e traseira precisam ter boa resistência ao desgaste, resistência alcalina, e resistência à fragmentação. Corindo, Corundum-Mullite, CASTÁLIO DE CARBIDO MULITE-SILICON, Castáveis refratários de alta alumínio, etc. são frequentemente usados.

Tubo de injeção de carvão

O tubo de injeção de carvão é um tubo que transporta diretamente combustível e ar para fornecer calor. A extremidade frontal do tubo de injeção de carvão é diretamente afetada pela radiação térmica da chama de alta temperatura e pela moagem e erosão do clínico de cimento e do fluxo de ar. Como os fornos rotativos modernos também co-processam resíduos sólidos e lixo doméstico, Compostos perigosos, como alcalina, enxofre, e cloro corroem seriamente materiais de tubulação de injeção de carvão. Juntamente com os efeitos de choque térmico causados por flutuações de temperatura, Materiais refratários devem ter boa resistência à erosão química e à espuma de choque térmico.

Dependendo do ambiente de uso do material, Tubos de injeção de carvão usam principalmente o corundum-mulite Castables, CASTABLE, CASTÁLIO DE ALIMUÍMA DE RELO DE BAIXO, etc.

Duto de ar terciário

O duto de ar terciário é um duto de ar quente que conecta o refrigerador e o forno pré-clina. É usado para transportar o calor do clínico de cimento para o forno pré-calciner para reutilização. O ambiente de trabalho dos ductos de ar terciário é duro, especialmente em cotovelos e válvulas de fechamento. O fluxo de ar de alta temperatura carrega uma grande quantidade de poeira e álcalis, enxofre, e compostos de cloro, que usam e corroem o material, fazendo com que o material fique solto e descascando.

Os materiais de ducto de ar terciário consideram principalmente a resistência ao desgaste, Resistência à erosão alcalina, e resistência à fragmentação. Tijolos resistentes a álcalis de alta resistência, CASTAIS CASTILIDADES RESISTANTES DE ALCALIATIVA DE RUINTES, Castáveis anti-esmagadores, etc. pode ser usado.

Quais materiais refratários são usados em fornos rotativos de cimento?

| Peças do forno rotativo | Materiais refratários |

| Zona de decomposição | Tijolos de espinélio, tijolos de alumina alta anti-flada, tijolos de silício molibdênio e tijolos de alumina alta, etc. |

| Zona de transição superior | Tijolos de silício molibdênio, tijolos de espinélio de magnésia-alumina, e tijolos especiais de alumina anti-flaveração, etc. |

| Zona de disparo | Tijolos de espinélio, tijolos de alumina alta anti-flada, tijolos de silício molibdênio, etc. |

| Zona de transição inferior | Sílica molibdênio tijolos vermelhos e tijolos de periclase, etc. |

| zona de resfriamento | Tijolos de silício molibdênio ou tijolos de alumina alta anti-flada, etc. |

| Boca de forno dianteiro e traseiro | Corindo, Mullite-SIC CASTABLES, etc. |

| Tubo de injeção de carvão | CASTAIS CORUNDUM-MULLITE, CASTABLE, concretos com baixo teor de cimento, etc. |

| Duto de ar terciário | Tijolos resistentes a álcalis de alta resistência, CASTAIS CASTILIDADES RESISTANTES DE ALCALIATIVA DE RUINTES, Castáveis anti-esmagadores, etc. |

Fábrica de Refratários Rongsheng

Fábrica de Refratários Rongsheng

WeChat

Escaneie o código QR com o wechat